- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ການແນະນຳຜະລິດຕະພັນສະແຕມ - automobile chassis bracket

2024-08-28

ແນະນໍາຂະບວນການ stamping ຂອງວົງເລັບ chassis

ຫນ້າທີ່ຕົ້ນຕໍຂອງ chassis bracket ໃນລະບົບ chassis ລົດໃຫຍ່ແມ່ນເພື່ອສະຫນັບສະຫນູນແລະເຊື່ອມຕໍ່ອົງປະກອບຕ່າງໆຂອງ chassis ເພື່ອຮັບປະກັນຄວາມຫມັ້ນຄົງແລະຄວາມປອດໄພຂອງຍານພາຫະນະ. ນັບຕັ້ງແຕ່ວົງເລັບ chassis ຈໍາເປັນຕ້ອງທົນກັບການໂຫຼດຂະຫນາດໃຫຍ່ແລະຄວາມກົດດັນ, ຄວາມແມ່ນຍໍາແລະຄວາມຕ້ອງການຄວາມເຂັ້ມແຂງໃນຂະບວນການຜະລິດຂອງມັນແມ່ນສູງຫຼາຍ. ໃນການຜະລິດລົດຍົນ, ຂະບວນການ stamping, ເປັນເຕັກໂນໂລຊີທີ່ສໍາຄັນສໍາລັບການຜະລິດວົງເລັບ chassis, ມີບົດບາດສໍາຄັນ.

1. ພາບລວມຂອງຂະບວນການປະທັບຕາຂອງວົງເລັບ chassis

ຂະບວນການ stamping ຂອງວົງເລັບ chassis ສ່ວນໃຫຍ່ແມ່ນປະກອບມີຫຼາຍຂັ້ນຕອນທີ່ສໍາຄັນເຊັ່ນ: ການອອກແບບແມ່ພິມ, ການຄັດເລືອກວັດສະດຸ, ຂະບວນການ stamping ແລະຫຼັງການປຸງແຕ່ງ. ຂະບວນການປະທັບຕາໃຊ້ແມ່ພິມທີ່ມີປະສິດທິພາບແລະດີໃຈຫລາຍເພື່ອປຸງແຕ່ງແຜ່ນໂລຫະເຂົ້າໄປໃນຮູບຮ່າງສຸດທ້າຍຂອງຕົວຍຶດ. ຂະບວນການນີ້ມີຄວາມໄດ້ປຽບຂອງປະສິດທິພາບການຜະລິດສູງ, ຄ່າໃຊ້ຈ່າຍຕ່ໍາແລະຄຸນນະພາບຜະລິດຕະພັນທີ່ຫມັ້ນຄົງ.

2. ຂັ້ນຕອນຕົ້ນຕໍຂອງຂະບວນການ stamping

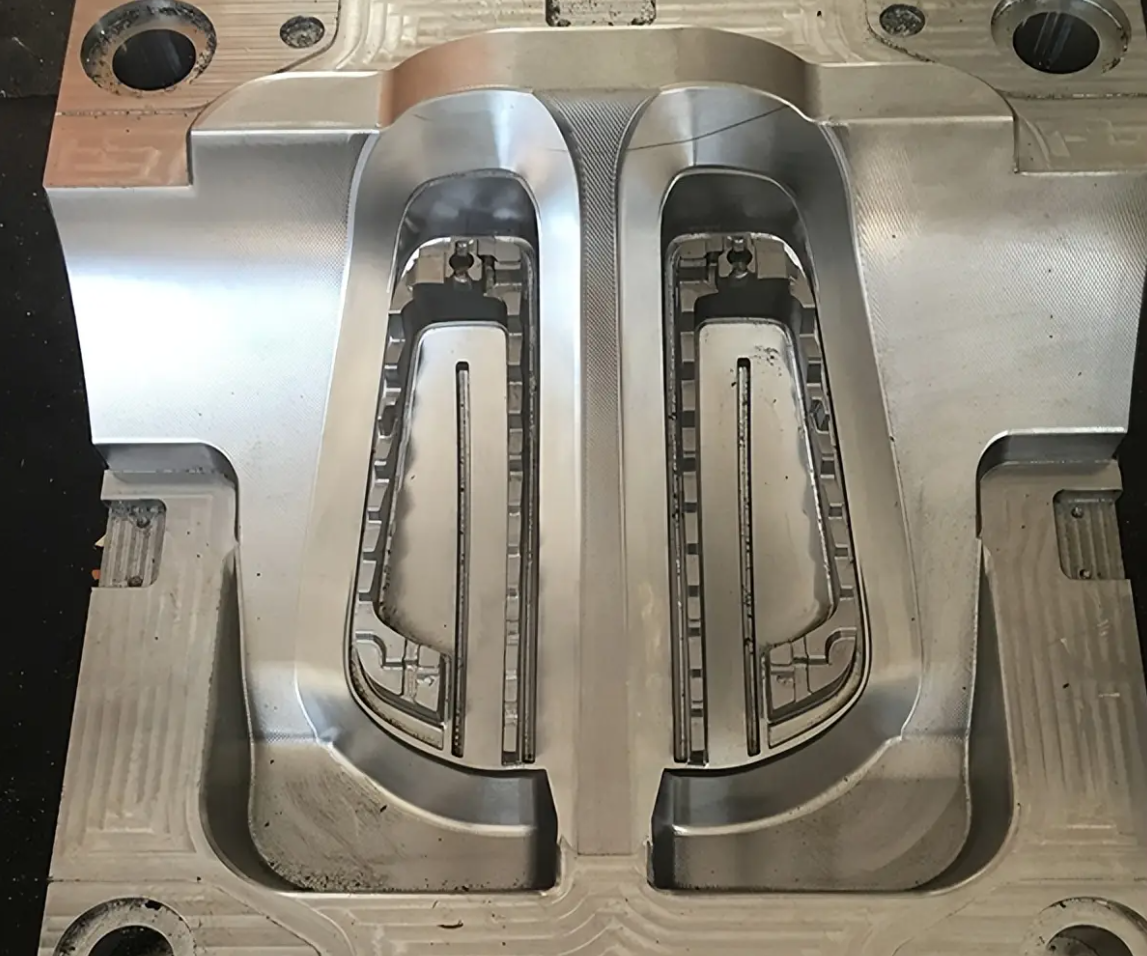

ການອອກແບບແລະການຜະລິດແມ່ພິມ

ການອອກແບບແມ່ພິມແມ່ນຫຼັກຂອງຂະບວນການປະທັບຕາຂອງຕົວເຄື່ອງ. ເນື່ອງຈາກໂຄງສ້າງທີ່ສັບສົນຂອງວົງເລັບ chassis ແລະກໍາລັງຂະຫນາດໃຫຍ່ທີ່ມັນຮັບຜິດຊອບ, ການອອກແບບແມ່ພິມຕ້ອງຄໍານຶງເຖິງປັດໃຈຈໍານວນຫຼາຍ, ລວມທັງຮູບຮ່າງ, ຂະຫນາດ, ຄວາມທົນທານແລະລັກສະນະວັດສະດຸຂອງພາກສ່ວນ. mold ປົກກະຕິແລ້ວປະກອບມີຫຼາຍພາກສ່ວນເຊັ່ນ: blanking die, bending die, drawing die, ແລະອື່ນໆ, ແລະແຕ່ລະພາກສ່ວນຕ້ອງໄດ້ຮັບການປຸງແຕ່ງທີ່ຊັດເຈນຕາມຄວາມຕ້ອງການຂອງການອອກແບບ. ໃນລະຫວ່າງຂະບວນການຜະລິດແມ່ພິມ, ອຸປະກອນການປຸງແຕ່ງທີ່ມີຄວາມແມ່ນຍໍາສູງແມ່ນຈໍາເປັນເພື່ອຮັບປະກັນຄວາມທົນທານແລະຄວາມຖືກຕ້ອງຂອງການປຸງແຕ່ງຂອງ mold.

ການຄັດເລືອກວັດສະດຸ

ວົງເລັບ chassis ໂດຍທົ່ວໄປແມ່ນເຮັດດ້ວຍແຜ່ນເຫຼັກທີ່ມີຄວາມເຂັ້ມແຂງສູງຫຼືວັດສະດຸໂລຫະປະສົມ, ເຊິ່ງມີຄວາມເຂັ້ມແຂງແລະຄວາມທົນທານທີ່ດີແລະສາມາດຕອບສະຫນອງຄວາມຕ້ອງການດ້ານການປະຕິບັດກົນຈັກຂອງວົງເລັບ chassis. ທາງເລືອກຂອງວັດສະດຸບໍ່ພຽງແຕ່ມີຜົນກະທົບຄວາມຄືບຫນ້າກ້ຽງຂອງຂະບວນການ stamping, ແຕ່ຍັງມີຜົນກະທົບໂດຍກົງຕໍ່ຄຸນນະພາບແລະຄວາມປອດໄພຂອງຜະລິດຕະພັນສຸດທ້າຍ. ໃນເວລາທີ່ເລືອກວັດສະດຸ, ຄວາມຫນາ, ຮູບແບບແລະຄວາມເຂົ້າກັນໄດ້ຂອງວັດສະດຸກັບ mold ຕ້ອງໄດ້ຮັບການພິຈາລະນາ.

ຂະບວນການປະທັບຕາ

ໃນຂະບວນການປະທັບຕາຕົວຈິງ, ແຜ່ນໂລຫະທີ່ເລືອກແມ່ນຖືກຈັດໃສ່ຄັ້ງທໍາອິດໃສ່ເຄື່ອງກົດດັນ. ໂດຍຜ່ານຄວາມກົດດັນຂອງຕາຍ, ແຜ່ນໂລຫະແມ່ນ stamped ເຂົ້າໄປໃນຮູບຮ່າງຂອງວົງເລັບ chassis ທີ່ຕ້ອງການ. ຂະບວນການ stamping ປົກກະຕິແລ້ວປະກອບມີຂັ້ນຕອນເຊັ່ນ: blanking, bending, ແລະການແຕ້ມຮູບ. ແຕ່ລະຂັ້ນຕອນຮຽກຮ້ອງໃຫ້ມີການຄວບຄຸມທີ່ຊັດເຈນຂອງຕົວກໍານົດການ stamping ເຊັ່ນ: ຄວາມກົດດັນ, ຄວາມໄວແລະອຸນຫະພູມເພື່ອຮັບປະກັນວ່າຮູບຮ່າງແລະຂະຫນາດຂອງພາກສ່ວນຕອບສະຫນອງຄວາມຕ້ອງການການອອກແບບ.

ຫຼັງຈາກການປຸງແຕ່ງແລະການກວດກາ

ຫຼັງຈາກການປະທັບຕາ, ວົງເລັບ chassis ປົກກະຕິແລ້ວຮຽກຮ້ອງໃຫ້ມີການດໍາເນີນງານຫຼັງການປຸງແຕ່ງ, ລວມທັງການ deburring, ການປິ່ນປົວດ້ານແລະການແກ້ໄຂ. ນອກຈາກນັ້ນ, ການກວດກາຄຸນນະພາບຢ່າງເຂັ້ມງວດຍັງເປັນສິ່ງຈໍາເປັນ, ໂດຍປົກກະຕິລວມທັງການວັດແທກຂະຫນາດ, ການທົດສອບຄວາມເຂັ້ມແຂງແລະການກວດກາດ້ານ. ຜ່ານຂັ້ນຕອນຫຼັງການປຸງແຕ່ງ ແລະ ກວດກາເຫຼົ່ານີ້, ຄຸນນະພາບຂອງແຕ່ລະຕົວຍຶດແມ່ນຮັບປະກັນໃຫ້ໄດ້ມາດຕະຖານການຜະລິດ ແລະ ຄວາມຕ້ອງການນຳໃຊ້.

3. ຂໍ້ໄດ້ປຽບແລະສິ່ງທ້າທາຍຂອງຂະບວນການ stamping

ຂໍ້ດີ:

ປະສິດທິພາບການຜະລິດສູງ: ຂະບວນການ stamping ຢ່າງວ່ອງໄວສາມາດຜະລິດຈໍານວນຫຼາຍຂອງພາກສ່ວນ, ທີ່ເຫມາະສົມສໍາລັບການຜະລິດຂະຫນາດໃຫຍ່ແລະປັບປຸງປະສິດທິພາບການຜະລິດຢ່າງຫຼວງຫຼາຍ.

ການຄວບຄຸມຄ່າໃຊ້ຈ່າຍ: ຂະບວນການ stamping ມີອັດຕາການນໍາໃຊ້ວັດສະດຸສູງແລະຕົ້ນທຶນການຜະລິດຕ່ໍາເມື່ອທຽບກັບວິທີການປຸງແຕ່ງອື່ນໆ.

ຄຸນນະພາບຜະລິດຕະພັນທີ່ຫມັ້ນຄົງ: ໂດຍຜ່ານແມ່ພິມທີ່ຊັດເຈນແລະລະບົບການຄວບຄຸມ, ຂະບວນການ stamping ສາມາດຮັບປະກັນຄວາມຖືກຕ້ອງຂອງມິຕິລະດັບແລະຄວາມສອດຄ່ອງຂອງຮູບຮ່າງຂອງວົງເລັບ chassis.

ສິ່ງທ້າທາຍ:

ການຜະລິດແມ່ພິມທີ່ຊັບຊ້ອນ: ການອອກແບບແມ່ພິມແລະຄວາມຕ້ອງການການຜະລິດຂອງວົງເລັບ chassis ແມ່ນສູງ, ແລະຈໍາເປັນຕ້ອງໃຊ້ເວລາແລະເງິນຫຼາຍ.

ການປຸງແຕ່ງວັດສະດຸແມ່ນມີຄວາມຫຍຸ້ງຍາກ: ການຄັດເລືອກແລະການປຸງແຕ່ງວັດສະດຸວົງເລັບ chassis ຕ້ອງການການຄວບຄຸມທີ່ຊັດເຈນເພື່ອຫຼີກເວັ້ນການຜິດປົກກະຕິແລະຜິດປົກກະຕິຂອງວັດສະດຸ.

ຄວາມຕ້ອງການຄວບຄຸມຂະບວນການສູງ: ການຄວບຄຸມພາລາມິເຕີໃນຂະບວນການ stamping ແມ່ນສໍາຄັນຫຼາຍ, ແລະຄວາມລະມັດລະວັງເລັກນ້ອຍອາດຈະນໍາໄປສູ່ບັນຫາຄຸນນະພາບຂອງຜະລິດຕະພັນ.

4. ທ່າອ່ຽງການພັດທະນາໃນອະນາຄົດ

ດ້ວຍຄວາມກ້າວໜ້າຂອງເຕັກໂນໂລຊີການຜະລິດລົດຍົນຢ່າງບໍ່ຢຸດຢັ້ງ, ຂະບວນການສະແຕມຕົວເຄື່ອງຍັງພັດທະນາຂຶ້ນ. ອັດສະລິຍະ ແລະ ອັດຕະໂນມັດຈະກາຍເປັນທິດທາງການພັດທະນາຕົ້ນຕໍໃນອະນາຄົດ. ໂດຍການນໍາສະເຫນີລະບົບການຄວບຄຸມຂັ້ນສູງແລະອຸປະກອນອັດຕະໂນມັດ, ປະສິດທິພາບການຜະລິດແລະຄຸນນະພາບຂອງຜະລິດຕະພັນສາມາດປັບປຸງຕື່ມອີກ. ນອກນີ້, ການປົກປັກຮັກສາສິ່ງແວດລ້ອມ ແລະ ການອະນຸລັກພະລັງງານຍັງຈະກາຍເປັນທິດທາງທີ່ສຳຄັນໃນການພັດທະນາເຕັກໂນໂລຊີສະແຕມ. ໂດຍການປັບປຸງຂະບວນການແລະການຄັດເລືອກວັດສະດຸ, ການບໍລິໂພກພະລັງງານແລະຜົນກະທົບຕໍ່ສິ່ງແວດລ້ອມໃນຂະບວນການຜະລິດສາມາດຫຼຸດລົງ.